У сценарії найближчого майбутнього наше споживання звичних м'ясо-молочних продуктів поступово скорочуватиметься і замінюватиметься рослинними аналогами, стейками з пробірки або ж якими-небудь цвіркунами як джерелом білка, на ваш смак.

І якщо зараз вже багато компаній розробляє технології виробництва культивованого м'яса, а деякі з них вже наступного року обіцяли представити свій продукт на ринок, то яким був перший лабораторний стейк? Як його зробили? Хто його з'їв і як почувався після цього? Гаразд, на останнє запитання відповіді ми не знаємо, хоча всі залишилися живі, але про решту та багато іншого розповімо.

Історія культивованого м’яса

Говорячи про історію лабораторного м'яса, часто згадують про пана Вінстона Черчилля, який вважав недоцільним вирощувати цілу курку на забій, щоб з'їсти лише грудку та крила, а пропонував створювати ці частини окремо у відповідному середовищі. Такі собі панські замашки, проте на той час, на початку 30-х років, план Черчилля не міг бути реалізований.

Вперше м'язові волокна були вирощені у пробірці лише 1971 року американським професором патології Расселом Россом, який займався культивуванням аорти морської свинки. У 1991 році Джон Ф. Вейн зі США отримав патент на виробництво штучного м'яса для вживання його людиною в їжу.

У 2001 році був поданий патент на процес виробництва культивованого м'яса дерматологом Вітом Вестерхофом, бізнесменом Віллемом ван Котеном і лікарем Віллемом ван Ейленом. За їхньою схемою, матрицю з колагену засівали м'язовими клітинами, які потім купали в розчині з поживними речовинами.

Кому лабораторне м'ясо потрібніше за всіх? У NASA вирішили, що найважливіше забезпечити таким харчуванням астронавтів, адже правда, це було б дуже зручно: потрібно лише трохи клітин, щоб вирощувати собі їжу на довгостроковій основі. Тому агентство того ж 2001 року почало проводити експерименти з вирощування м'яса з клітин індички.

Нарешті, 2002 року фінансований NASA дослідницький консорціум NSR отримав перший їстівний зразок — а-ля рибне філе, вирощене із клітин золотої рибки. Принаймні у світі науки його визнають першим. Він призначався не тільки для екіпажу космічного корабля в довгострокових місіях, але був би доречним і в інших регіонах з дефіцитом продовольства або при виживанні в екстремальних умовах на Землі.

Однак ще двома роками раніше був здійснений проєкт Semi-living steak («Напівживий стейк»), який став результатом ординатури в Лабораторії тканинної інженерії та виготовлення органів Гарвардської медичної школи, авторства австралійських science art художників Орона Каттса та Йоната Цурра. Ембріональні клітини скелетних м'язів, взяті у не народженого ембріона вівці, стали головним інгредієнтом першого «художнього» лабораторного стейка. Їх засіяли на біорозкладну матрицю й інкубували у тривимірному біореакторі, живлячи майбутні тканини телячою ембріональною сироваткою. Однак мало хто зможе наїстися сантиметровим шматочком стейка, чи не так? Хоча для 2000 року це було проривом.

У 2003 році проєкт отримав продовження у вигляді «стейків» шириною в кілька сантиметрів, вирощених на основі стовбурових клітин жаби. І якщо перші два зразки ніхто не куштував, лише нюхали й оглядали, то ці делікатеси були приготовані на вечерю та вжиті в їжу, а поруч розташовувалися акваріуми з жабами, серед яких була і головна героїня – донор біоптату. Треба зазначити, не всім гостям стейки припали до смаку: чи то вони були не їстівними, чи може, відволікали живі жаби, але дехто виплюнув делікатес.

Проєкт «Безтілесна кухня» висміював французькі смаки та їхню неприязнь до «штучної» їжі, а також заперечення інших культур проти споживання жаб, обігруючи уявлення різних культур про їстівне та не їстівне. Крім цього, автори звертають увагу на те, що м'ясо in vitro, яке зазвичай асоціюється з м'ясом без жертв, за тодішніми методами культивування тканин вимагало використання продуктів тваринного походження як джерело поживних речовин для зростання клітин, як, утім, нерідко і зараз. Або ж, з іншої сторони, однією з проблем впровадження культивованого м’яса є уява про нього, як про неприродне і викликана цим відраза. Головний меседж цих перформансів — почати розмову про етику штучного м'яса.

І якщо 2003 року хтось там виплюнув свій стейк, то вже у 2013-му Марк Пост з нідерландського Університету Маастрихта, який нині очолює компанію Mosa Meat, у прямому ефірі продемонстрував і з'їв гамбургер з котлетою зі штучного м'яса вагою 142 грами та вартістю 250 000 євро. М'ясо оцінили як надто прісне, знежирене та сірувате на вигляд. Воно містило лише м'язові клітини, без жирових, тому було сухим.

Звичне м'ясо пофарбоване білком міоглобіном, який містить іон заліза та зв'язує кисень, подібно до гемоглобіну в крові. Але оскільки у вирощеного м'яса Mosa Meat не було кровоносної системи, яка переносила б кисень і поживні речовини глибоко в тканини, його вирощували у вигляді тонких смужок у дуже багатому киснем середовищі. Побічним ефектом цього було зниження експресії міоглобіну в м'язових клітинах, а відповідно і вмісту заліза та червоного кольору. Для надання кольору Пост додав у котлету сік буряків і шафран, але це не сильно врятувало ситуацію. Та попри недоліки, м'ясо було створено для доказу можливості його культивування, з чим компанія успішно впоралася.

Mosa Meat припускали, що ціна таких бургерів із чистого м'яса до 2021 року впаде до 10 доларів. Поки що, компанія заявляє, їм вдалося знизити вартість продукту на 88 відсотків. Крім цього, живильне середовище, яке вони тепер використовують, не містить компонентів тваринного походження, що зараз дуже багатьох хвилює.

Рецепт виробництва м'яса без забою

Кожна з компаній по виробництву синтетичного м’яса має свій рецепт його виробництва, але технологія має спільні риси. Використовуються клітини з високою швидкістю розростання та розмноження: ембріональні стовбурові або клітини м'язової тканини (міосателіти, міобласти). Вихідні клітини беруться один раз, як і з виробництвом закваски. Для надання об'єму культивованому м'ясу необхідний каркас, бажано їстівний, на кшталт колагену, целюлози або хітозану. Він повинен бути гнучким, щоб м’ясо не розповзалося або не було схоже на шматок гуми. Тобто потрібні скорочувальні білки, і ті, які додадуть м'ясу звичний колір, смак, текстуру і, що складніше, запах.

До цього всього додається середовище з поживними компонентами, наприклад, фетальна бичача сироватка, яку роблять з крові великої рогатої худоби, або ж безсироваткове середовище, наприклад, з гриба майтаке. Туди ж відправляються фактори росту, що регулюють диференціювання клітин та проліферацію (все ті ж ріст та розмноження). Ну і далі відбуваються СПА-процедури в біореакторі — резервуарі, що відтворює умови, максимально наближені до тих, що всередині організму.

Приготувати фарш набагато простіше, ніж звичайний шматок м'яса, якому потрібно надати певну форму, жирність і текстуру. При виробництві штучного м'яса відсутність тих самих кісток і мала кількість жиру стає великою перешкодою для виробників, тому що любителі соковитих стейків на реберцях віддадуть перевагу звичному варіанту тваринного походження.

Що з м'ясом на клітинній основі сьогодні?

У середині 2010-х років промисловість почала розвиватися швидкими темпами коштом інвесторів, з'явилося багато компаній, які почали розробляти «чисте м'ясо». 2016 року, майже щойно засновані Memphis Meats (з травня 2021 Upside Foods) запустили ролик, який демонструє фрикадельки з яловичини, а через рік — смажену курятину та качку в апельсині — перші вирощені продукти з птиці, представлені широкому загалу. Вони брали невеликий зразок клітин та поміщали його в багате поживними речовинами середовище, яке дає йому змогу рости й розвиватися у повноцінне м'ясо. У 2020 році Memphis Meats стали героями документального фільму «М'ясо майбутнього».

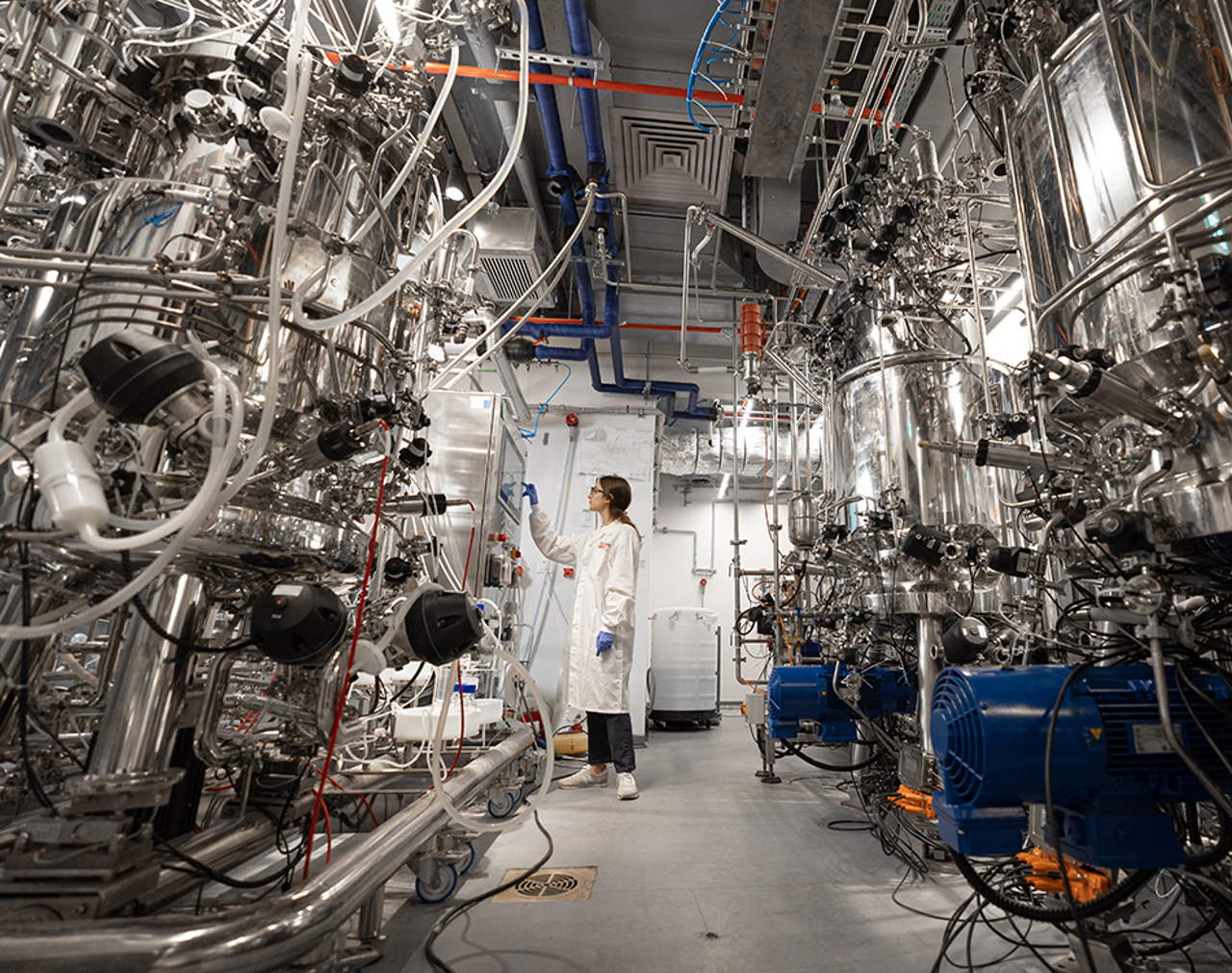

Найближчим часом Upside Foods планують запустити виробництво курки, а потім і інших видів м’яса у промислових масштабах. Новий завод компанії в Емервіллі, Каліфорнія, що через величезні біореактори виглядає як пивоварня, здатний виробляти 23 тонни м’яса на рік, з можливістю збільшення до 180 тонн. Уряд США досі не схвалив продаж культивованого м’яса, але такий завод є показником того, що технологія готова. А поки компанія очікує дозвіл, вона почала проводити віртуальні тури, а згодом має намір ввести й особисті тури по території заводу, де за скляними стінами відбувається виробництво, щоб демістифікувати технологію для громадськості.

1 грудня 2020 влада Сінгапуру першою у світі видала дозвіл на продаж вирощеного в лабораторії м'яса з окремих клітин. Його отримала компанія Eat Just (раніше Hampton Creek), заснована у 2011 році у Сан-Франциско. Компанія створює штучні курячі нагетси, які за поживністю не поступаються звичайному м'ясу. Методом біопсії у живих курей беруть клітини, які потім культивують у спеціальних місткостях з живильною рідиною рослинного походження, що містить амінокислоти, сіль та цукор. Нагетси на 70 відсотків складаються з м'яса, вирощеного в лабораторії, решта 30 відсотків — це білки машу та інші інгредієнти. Поки що нагетси продаються лише в одному ресторані, але в Eat Just планують розширюватися та знижувати ціни. Компанія використовує біореактор об'ємом 1200 літрів, проте незабаром цього стане зовсім мало і знадобляться «каструлі» на 10-50 тисяч літрів.

Ізраїльська компанія Aleph Farms на початку 2020 року за допомогою 3D-біопринтингу надрукувала рибай. Це яловичі стейки з клітин корів, що виділяються без забою тварини. Для їх виготовлення м'язові та жирові клітини ростуть разом з іншими типами клітин в біореакторі та утворюють тканини в процесі регенерації, створюючи стейк. Вирощування займає 3-4 тижні, на відміну від природного аналога, на який слід очікувати протягом двох років. Aleph Farms запевняють, що їхнє м'ясо максимально близьке до оригіналу, а також, що завдяки регуляції кількості колагену, сполучної тканини та жиру вони можуть адаптувати продукт під специфічний ринок з конкретними вимогами. Компанія планує, що у 2022 році їхнє м'ясо надійде на ринок.

Конкуренцію Aleph Farms складе чимала кількість компаній з аналогічними цілями. Одна з них стартап із виробництва м'яса без забою Future Meat Technologies, який відкрив перше у світі промислове підприємство з вирощування м'яса. Вони планують вивести свою продукцію на полиці магазинів США у 2022 році, виробляючи 500 кг культивованих продуктів щодня (це еквівалентно 5 тисячам гамбургерів). На цей час вони вміють виробляти лабораторну курятину, свинину та баранину без використання сироватки тварин або ГМО, а також невдовзі створюватимуть і яловичину.

Компанія впевнено б’є цінові рекорди. У лютому 2021 року компанія досягла зниження вартості курячої грудки аж до 7.50 доларів, а у червні заявила вже про ціну 3.90 доларів за штуку. На цьому вони не зупинилися й у грудні компанія оголосила про ще одне зниження ціни до 1.70 за грудку, при вартості виробництва кожного фунта (453 грами) культивованої курки у 7.70 доларів. Звісно, необхідно враховувати й інші витрати, як-от пов’язані із доставкою на полиці, але такі темпи Future Meat дають надію на швидку появу культивованих продуктів у магазинах.

Інший ізраїльський стартап, Super Meat, з 2015 року працює над створенням кошерного курячого м'яса. У планах компанії — вивести свій культивований продукт на ринок 2022 року, продаючи його за цінами, аналогічними на продукти із забійної птиці.

Чи можна вирощувати щось крім курки та свинини?

Як бачите, компаній, які вирощують курку, яловичину чи свинину, досить багато, проте є й екзотичніші варіанти. У 2019 році щойно створені VOW Foods у Сіднеї приготували на парі три пельмені з начинкою з імбиру, коріандру, зеленої цибулі та вирощеного в лабораторії м'яса кенгуру, що стало першим прецедентом вирощування м'яса диких тварин. Їх цікавить створення штучного м'яса не приручених екзотичних тварин, тому вже у вересні 2020 року з наданих компанією продуктів, знаменитий австралійський шеф-кухар приготував шість різних страв із кенгуру, альпаки та більш звичних кролика, баранини та свинини. Зебра, черепаха, як і багато інших тварин є претендентами на те, що створене на основі їхніх клітин м'ясо подаватиметься у ресторанах усього світу.

Страва з м’яса кенгуру, вирощеного в лабораторії компанії VOW. MIKE CHERNEY / The Wall Street Journal

Влітку стартап оголосив про співпрацю із Nourish Ingredients з Канберри, які працюють над виготовленням жирів без тварин, за допомогою точних технологій бродіння. Жир відіграє величезну роль у наданні смакових якостей продукту, але замінити тваринний жир рослинними оліями, як то пальмова або кокосова, не найкращий варіант, як з точки зору смаку, так і впливу на навколишнє середовище.

А ось компанія Eat Just працювала ще й над фуа-гра паштетом. Це навіть дещо простіше у конкурентному плані, адже фуа-гра й без того дорогий делікатес. Та й не потрібно працювати з наданням текстури, як у випадку зі шматком м'яса, що здешевлює процес виробництва. Зразок фуа-гра скуштував Пол Шапіро, автор книги «Чисте м'ясо» про м'ясо з пробірки, та отримав масу задоволення. Але це було ще у 2018 і відтоді новин від компанії щодо цього немає. Утім, над створенням ніжної гусячої печінки працює відразу кілька стартапів, наприклад, японці IntegriCulture Inc., бельгійський проєкт Foieture та компанія Gourmey.

Із зовсім неочікуваного — повідомлення компанії BIOMILQ у червні 2021 року про створення першого культивованого людського молока. Орієнтуються вони, звичайно, не на дорослу аудиторію, а на дітей, які потребують заміни грудного молока. Технологія має багато спільного із виготовленням синтетичного м’яса. У матусі забирають зразок епітеліальних клітин молочної залози, які далі культивують з поживними речовинами і вітамінами для кращого зростання, а потім інкубують у біореакторі, відтворюючи грудне середовище. Через якийсь час до них додають гормон пролактин, що відповідає за лактацію, та з цього моменту можна побачити, як відбувається синтез молока. Коли молоко готове, проводиться контроль якості та перевірка безпеки. Додатково його можна доповнити корисними речовинами, що природно містяться у грудному молоці, як от антитіла та бактерії або ж імунні клітини.

На відміну від дитячої суміші, таке молоко «поза організмом» містить поліненасичені жирні кислоти, що мають протизапальні властивості, а також набір макроелементів та інших корисних речовин, що сприяють імунологічному розвитку дитини. Проте винахідники чесно заявляють, що їхнє молоко не може дати всіх переваг грудного вигодовування, тому що грудне молоко змінюється внаслідок багатьох факторів, таких як гормони, харчування, навколишнє середовище. До того ж нічим не можна замінити контакт матері з дитиною. Але це все ж таки молоко, вироблене клітинами молочної залози людини, яке як ніщо краще підходить прийомним сім'ям, тим, у кого немає молока або є протипокази до годівлі, а також дітям з алергією.

Як щодо морепродуктів?

Finless Foods із 2017 року експериментують зі створенням риби в лабораторії — без забруднення ртуттю чи пластиком. Вони перші, хто вирішив вирощувати м'ясо морських мешканців. Зі звичайним м'ясом звичніше, а для виробництва риби довелося розробляти новий протокол — все, що було до них, це лише клітини золотої рибки, вирощені у 2002 році. Наразі вони працюють над культивацією тунця, який вже близький до оригіналу, але ще необхідно вдосконалити текстуру. Глава компанії порівнює виробництво синтетичної риби, з процесом пивоваріння, який відбувається в гігантських стерильних ферментерах. Також він заявляє, що у нас є три можливі шляхи: всі ми станемо вегетаріанцями, що мало можливо; ігноруватимемо проблеми, що призводять до погіршення стану навколишнього середовища; або створимо щось нове.

Ще одна компанія — Wildtipe, орієнтується на виробництво морепродуктів, щоб убезпечити дикі види від винищення і створювати чисту рибу, без ртуті, мікропластику, паразитів, антибіотиків та інших забруднюючих речовин, характерних для дикої та вирощуваної риби. За класикою, вони починають із вилучення стовбурових клітин тварини. Для початку вони вибрали кижуч (срібний лосось). Клітини вирощуються усередині живильної суміші інгредієнтів у культиваторі з нержавіючої сталі з підтриманням правильної температури та pH. Вони ростуть, споживаючи жири, білки, цукор і мінерали, такі як цинк та залізо. Основу для клітин створюють інгредієнти рослинного походження. Коли каркас заселяється, виходять шматочки лосося з необхідним відсотковим співвідношенням білка та жиру.

Яка альтернатива тканинному м’ясу?

Як альтернатива — рослинне м'ясо, що, звісно, трохи не те, зате простіше у виробництві та вже працює. Компанія Impossible Foods спільно з Burger King з квітня 2019 року успішно продають гамбургери, вирощені «на грядці».

Redefine Meat виробляють альтернативне м'ясо, на смак не відмінне від м'яса тварин. Воно створене з поживних та загальнодоступних інгредієнтів на кшталт рослинних білків, жирів, натуральних барвників та ароматизаторів. Компанія друкує свій продукт на 3D-принтері, який створює шари «баранини», «свинини» або «яловичини», шляхом друку рослинних компонентів, що імітують м'язи, кров і жир типового шматка м'яса, але без забою тварин. Таке м'ясо збалансоване за поживністю, містить більше клітковини, у ньому менше насичених жирів і немає холестерину. Від інших компаній подібного напрямку Redefine Meat відрізняє те, що вони не створюють котлети для бургерів — вони налаштовані на створення «сирого м'яса», яке правильно поводитиметься при різних способах приготування. Тобто їхня мета не фарш, із яким, звичайно, простіше, а звичайні шматки м'яса. Завдяки їхньому унікальному 3D-принтеру вони можуть підлаштовуватися під різний ринок, створюючи м'ясо, звичне для конкретних регіонів, маніпулюючи співвідношенням жирів, білків та інших інгредієнтів майбутнього м'яса. Крім того, у планах компанії створювати м'ясо незвичного для нас смаку, тобто м'ясо, якого ніколи не існувало.

Не можна сказати, що рослинне м'ясо за поживністю дорівнює традиційному чи штучному. Тому інший прийнятний і, можливо, найбільш екологічний варіант — заміна худоби комахами або, наприклад, тарганами. Nestle вже розпочали випуск кормів для котів та собак на основі білка личинок мухи львинки чорної.

Заснована 2011 року у Парижі вченими та екоактивістами компанія Ÿnsect перетворює борошняних хрущаків на високоякісні цінні інгредієнти для домашніх тварин, рослин та людей. Протягом кількох тижнів у контрольованих оптимальних умовах вертикальних ферм личинки молодих комах харчуються пшеничними висівками та ростуть. Про харчування піклується спеціальна автоматизована технологія, як і про очищення середовища личинок. Вбудовані датчики збирають дані для контролю вологості та температури. Коли личинки стають зрілими борошняними хробаками, 95 відсотків з них обробляють парою, стерилізують і перетворюють на білки та олію вищої якості без будь-яких хімічних речовин. Інші 5 відсотків личинок дорослішають і дають потомство для відновлення популяції.

Компанія виробляє високоякісний порошок борошна та олію з комах з 70-відсотковим вмістом білка, який продає виробникам кормів для тварин та рослин. Комахи, що перероблені в борошно, також можуть бути використані як білкові інгредієнти для людських харчових продуктів, на кшталт макаронів, хліба, печива та іншого. Це незвичне джерело протеїну визнали безпечним і вже 27 країн ЄС додали борошняного хрущака до списку дозволених для продажу продуктів. А ще личинки Ÿnsect продаються як добрива для грунту, а основний компонент екзоскелету комах — хітин — обіцяє нові можливості в екологічній хімії та біоматеріалах.

Чи екологічне штучне м'ясо?

Що ж до турботи про екологію — який з методів отримання продуктів тваринництва найбільш екологічний та чи буде виробництво лабораторного м'яса менш енерговитратним і з меншим виділенням парникових газів або навпаки — зараз точної відповіді немає. Хоча переважує думка про те, що в перспективі це буде все ж таки екологічніше. Щонайменше, для виробництва культивованого м'яса не потрібні величезні площі землі та стільки води, скільки використовується при традиційному виробництві. До того ж корови — основне джерело метану, який посилює парниковий ефект.

При виробництві штучного м'яса також знижуються витрати на робочу силу, немає потреби в очищенні та розділі тварин, скорочується ризик виникнення зоонозних захворювань. Забір початкових стовбурових клітин проводиться один раз і це не завдає тваринам шкоди. Самі ж компанії з виробництва синтетичного м’яса запевняють, що така технологія є найбільш екологічною. Зокрема Aleph Farms у квітні 2020 стала першою з виробників культивованого м’яса, яка оголосила про цілі з нульовим викидом вуглецю у своїй діяльності до 2025, та у всьому ланцюгу поставок до 2030 року.

Проблеми з якими стикаються виробники культивованого м’яса

Проблема поки в тому, що рослинні живильні середовища дорожчі за середовища тваринного походження, хоча розробники шукають претендентів на ідеальне недороге рослинне середовище. Багато виробників вже переходять на таку альтернативу, а є й такі, які синтезують лабораторний аналог фетальної бичачої сироватки.

З каркасом теж складно, проте тестується все, що може стати найкращою основою для м'яса. Зовсім нещодавно британські дослідники описали метод, який справляється з наданням текстури м'ясу. Їхня розробка — м'ясо на трав'яному каркасі. Для свого експерименту вчені вибрали жито, вівсяницю та тонконіг однорічний. Видаливши клітини з трави хімічними розчинами, у ній залишилася лише целюлозна структура, на яку підсаджували мишачі міобласти. Прикріплення до децелюляризованого каркасу було значно ефективніше у порівнянні з фіксацією на необробленій траві. Позаклітинний матрикс очищеної від клітин трави дав можливість клітинам м'яса проліферувати й вишикуватися в паралельні ряди зі створенням тривимірної м'язової тканини з волокнистою структурою.

Надати текстуру м'ясу в одному з недавніх досліджень пропонується розкочуванням тонких листів живих клітин, які вирощуються в культурі, а потім розкладаються на пластинах для зростання. Готові «коржі» на основі м'язових і жирових клітин складаються в купки, і так вони самі поєднуються. Таким чином можна регулювати товщину стейку і надавати йому певний відсоток жирності та мармуровості. Тож у найближчому майбутньому, на думку дослідників, які розробили цю схему, ви вибиратимете м'ясо за відсотком жиру, як молоко.

Щодо космічно дорогого штучного м'яса, то як із будь-якими новими розробками, згодом ціна має стрімко падати з урахуванням великої конкуренції серед виробників. Поки що необхідно провести безліч удосконалень, наприклад, біореактори в майбутньому повинні бути настільки досконалі, щоб служити повноцінною заміною кровоносної системи для доставки кисню та поживних речовин. Проте створюване сьогодні «м'ясо в чанах», що містить як м'язові, так і жирові клітини, а також вирощене за вдосконаленою за ці роки технологією, дуже відрізняється від голосної сірої котлети Марка Поста.